روکش گالوانیزه چیست؟

روکش گالوانیزه چیست؟

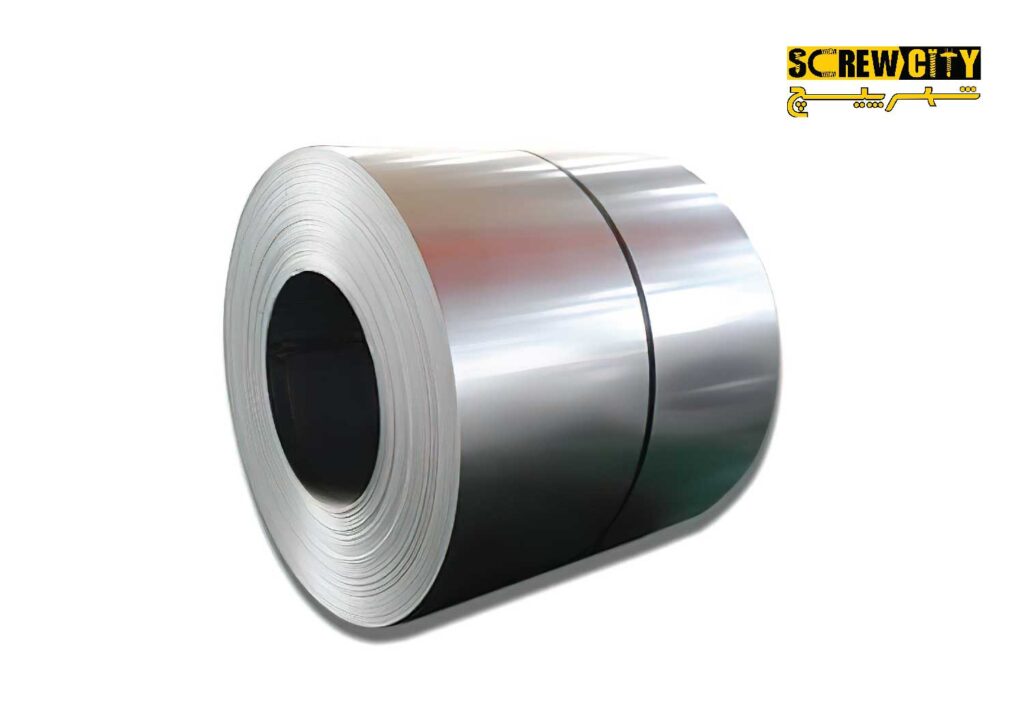

سلام به همراهان شهرپیچ، روکش گالوانیزه یکی از روشهای مهم و مؤثر در حفاظت از فلزات در برابر خوردگی و زنگ زدگی است که در صنایع مختلف، از جمله صنایع ساختمانی، خودروسازی، و صنایع دریایی به کار میرود. این فرآیند اساساً شامل پوشش دادن سطح فلزی با لایههایی از روی و روی+آلومینیوم است که بهواسطه ویژگیهای محافظتی و مقاومتی خود، فلزات را از عوامل خورنده مخرب مانند رطوبت، اکسیداسیون و تاثیرات شیمیایی محافظت میکند.

در این مقاله، به بررسی مفهوم و کاربردهای روکش گالوانیزه خواهیم پرداخت. ابتدا به شرحی اجمالی از روکش گالوانیزه و فرآیند گالوانیزه کردن میپردازیم. سپس به بررسی خواص و مزایای این روش در مقایسه با سایر روشهای حفاظتی خواهیم پرداخت. در ادامه، کاربردهای گسترده این فرآیند در صنایع مختلف را بررسی خواهیم کرد. در بخش پایانی، به نحوه انتخاب مواد و فرآیند گالوانیزه کردن و نتیجهگیری از مزایای استفاده از روکش گالوانیزه خواهیم پرداخت.

روکش گالوانیزه از جمله موادی است که در صنایع مختلف به کار میرود و در فرآیندهای مختلف تولید، ساخت، و نگهداری مصالح به کار میرود. این ماده از اهمیت بسیاری برخوردار است به دلیل ویژگیهای خاص خود که آن را برای مصارف گوناگون تحت عنوان یکی از محصولات اصلی صنایع معرفی کرده است.

تعریف اجمالی از روکش گالوانیزه

روکش گالوانیزه یک فرایند ضد زنگ سازی است که در آن فلزاتی مانند فولاد به طور عمده با روشی به نام “تراکمکاری گرم” با روی پوشانده میشوند. این فرآیند، به وسیلهی غوطهور کردن قطعات فلزی در حمامی از روی مذاب و پس از آن، سریع خشک شدن آنها باعث ایجاد یک لایه محافظتی از آلیاژ فولادی-روی میشود. این لایه مقاوم در برابر خوردگی و زنگ زدگی است و در برابر عوامل خارجی مانند رطوبت، اکسیژن، و مواد شیمیایی مقاومت خوبی از خود نشان میدهد.

اهمیت و کاربردهای روکش گالوانیزه

روکش گالوانیزه به دلیل ویژگیهای ماندگاری و مقاومتی که دارد، در صنایع مختلفی مورد استفاده قرار میگیرد. این شامل صنایع ساختمانی، اتومبیلسازی، صنعت دریایی، صنایع نفت و گاز، صنعت کشاورزی و صنایع پیچ و مهره میشود. در صنایع ساختمانی، روکش گالوانیزه به عنوان یک روش موثر برای جلوگیری از زنگ زدگی و خوردگی در قطعات فلزی استفاده میشود، در حالی که در صنایع نفت و گاز به دلیل مقاومت بالا در برابر شرایط سخت محیطی، به عنوان یک روش حفاظتی بسیار مورد توجه قرار میگیرد.

به طور کلی، روکش گالوانیزه نقش بسیار مهمی در حفاظت از قطعات فلزی در برابر خوردگی و زنگ زدگی ایفا میکند و به عنوان یکی از مواد مهم و حیاتی در صنایع مختلف شناخته میشود.

فرآیند گالوانیزه

فرآیند گالوانیزه کردن فلزات یک روش پوشش دهی است که با استفاده از روی به عنوان ماده اصلی انجام میشود. در این فرآیند، قطعات فلزی ابتدا به دقت تمیز شده و سپس در یک حمام از روی مذاب غوطهور میشوند. روی مذاب در اثر حرارت با فلزات تماس میگیرد و به صورت یک لایه نازک و محافظتی روی سطح آنها پوشانده میشود. این لایه روی محافظتی از فلزات در برابر خوردگی و زنگ زدگی محافظت میکند و عمر مفید آنها را افزایش میدهد.

گالوانیزه کردن گرم(Hot-dip Galvanizing):

این روش متداولترین و پرکاربردترین روش گالوانیزه کردن است. در این روش، قطعات فلزی به دقت تمیز شده و سپس در یک حمام از روی مذاب غوطهور میشوند. پس از خروج از حمام، روی مذاب سریعاً خشک شده و لایه گالوانیزه روی سطح قطعات شکل میگیرد.

این فرآیند، تشکیل یک لایه گالوانیزه روی سطح فولاد را به دنبال دارد که باعث حفاظت از آن در برابر خوردگی و زنگزدگی میشود.

الکترو گالوانیزه کردن یا گالوانیزه سرد (Electrogalvanizing):

در این روش از جریان الکتریکی برای اعمال روی بر روی قطعات استفاده میشود. قطعات فولادی در یک محیط الکترولیتی قرار میگیرند. قطعات فلزی در یک حوضچه حاوی محلولی از روی غوطهور میشوند و از جریان الکتریکی عبور داده میشوند که باعث تشکیل لایه گالوانیزه بر روی سطح آنها میشود.

این فرآیند نیازمند زمان بیشتری نسبت به گالوانیزه کردن به روش گرم است اما به علت کاهش خطر انباشته شدن استرس در فلزات، برخی از کاربردهای خاص را مانند فولادهای نازکتر یا قطعات پیچیدهتر ممکن میسازد.

پیش گالوانیزه کردن (Pre-galvanizing)

پیش گالوانیزه کردن یک روش محافظتی است که در آن، قبل از اجرای عملیات گالوانیزه کردن، قطعات فلزی با یک پوشش نازک از رویش آلیاژ روی محافظت میشوند. در این روش، قطعات فلزی به صورت ابتدایی به عنوان کاتد در یک محلول نمکی قرار میگیرند و سپس از طریق پیچیدن الکتریکی، لایهای از روی بر روی سطح آنها تشکیل میشود. این لایه اولیه از روی، سپس در فرآیند گالوانیزه کردن به طور کامل پوشش داده میشود، که این اقدام باعث افزایش مقاومت به زنگ زدگی و سایر خرابیهای زیست محیطی در قطعات فلزی میشود. به این ترتیب، پیش گالوانیزه کردن از یک لایه محافظ قوی و موثر برای افزایش دوام و عمر مفید قطعات فلزی بهره میبرد.

گالوانیزه خشک یا گالوانیزه بخار(Sherardizing):

در این روش، قطعات فلزی با استفاده از یک مخلوط از روی پودری و گردونههای فلزی در دمای بالا تهیه میشوند. این مخلوط به دقت روی قطعات اعمال میشود و سپس در دمای بالا قرار میگیرند تا لایه گالوانیزه شود.

هر یک از این روشها ویژگیها و کاربردهای خاص خود را دارند و بسته به نیازهای محیطی و فنی، انتخاب میشوند. انتخاب روش مناسب بر اساس نیازها و مشخصات فنی مورد نظر، امری حیاتی در اجرای این فرآیند مهم است.

خواص و مزایای روکش گالوانیزه

روکش گالوانیزه به دلیل ویژگیهای خاصی که دارد، از جمله مقاومت در برابر خوردگی، زنگزدگی و اثرات محیطی، به یکی از محبوبترین روشهای حفاظتی برای فلزات تبدیل شده است. در این بخش، به بررسی خواص و مزایای استفاده از روکش گالوانیزه در مقایسه با روشهای حفاظتی دیگر میپردازیم.

مقایسه خواص مکانیکی و مقاومت در برابر خوردگی با فلزات دیگر

روکش گالوانیزه به دلیل ویژگیهای خاص خود، از جمله مقاومت بالا در برابر خوردگی و زنگ زدگی، مورد توجه قرار گرفته است. در مقایسه با فلزات دیگر مانند فولاد غیر گالوانیزه، روکش گالوانیزه دارای مقاومت بیشتری در برابر اثرات محیطی مانند رطوبت، اکسیژن، و مواد شیمیایی است. همچنین، این روکش دارای خواص مکانیکی مطلوبی نیز میباشد که آن را برای کاربردهایی که نیاز به استحکام و انعطاف بالا دارند، مناسب میسازد.

مزایای محیط زیستی

استفاده از روکش گالوانیزه به دلیل مقاومت در برابر خوردگی و زنگزدگی، باعث افزایش عمر مفید محصولات فلزی میشود که در نتیجه کاهش نیاز به تعویض و بازسازی و به طور مستقیم به کاهش زبالههای صنعتی و مصرف مواد معدنی کمک میکند.

روکش گالوانیزه میتواند به راحتی بازیافت شود و مجدداً برای استفاده در تولید مصنوعات فلزی مورد استفاده قرار گیرد. این باعث کاهش مصرف منابع طبیعی و همچنین کاهش تولید پسماند و آلودگی محیط زیست میشود.

به دلیل مقاومت بالا در برابر خوردگی و زنگ زدگی، قطعات فلزی با روکش گالوانیزه نیاز به صیانت و نگهداری کمتری دارند، که منجر به کاهش مصرف انرژی و مواد شیمیایی مورد نیاز برای نگهداری میشود.

همچنین، فرآیند گالوانیزه کردن به روش سرد کمترین تأثیرات جانبی محیطی را نسبت به روشهای دیگری که از مواد شیمیایی خطرناک استفاده میکنند، دارد.

با توجه به خواص و مزایای فوق، استفاده از روکش گالوانیزه در صنایع مختلف از جمله صنایع پیچ و مهره، ساختمانی، خودروسازی، و صنایع دریایی بسیار شایع و مؤثر است. این روش نهتنها به عنوان یک روش حفاظتی مورد اعتماد شناخته شده است بلکه به دلیل مزایای محیطی و اقتصادی خود، توجیه اقتصادی قویتری نیز دارد.

به طور کلی، روکش گالوانیزه نه تنها بهبود مقاومت مکانیکی و مقاومت در برابر خوردگی قطعات فلزی را فراهم میکند، بلکه از منظر محیط زیستی نیز مزایای قابل توجهی دارد که باعث کاهش آسیب به محیط زیست و مصرف منابع طبیعی میشود.

کاربردهای روکش گالوانیزه

روکش گالوانیزه به دلیل خواص حفاظتی و مقاومتی خود، در صنایع مختلف به عنوان یکی از روشهای اصلی حفاظتی برای فلزات مورد استفاده قرار میگیرد. در این بخش، به بررسی کاربردهای گسترده این روش در صنایع مختلف میپردازیم:

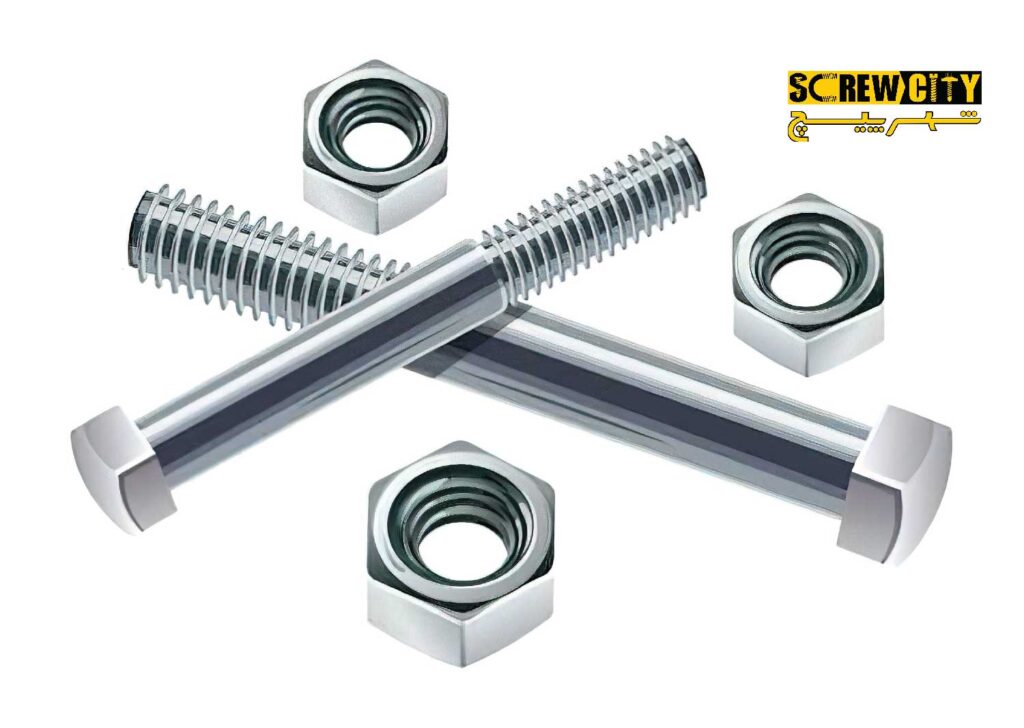

صنعت پیچ و مهره

در صنایع پیچ و مهره، استفاده از روکش گالوانیزه بسیار رایج و اساسی است. پیچ و مهرهها، به عنوان قطعات کوچک و اساسی در ساخت و تولید انواع ماشینآلات، وسایل الکترونیکی، و ساختمانها به کار میروند. این قطعات معمولاً در معرض شرایط محیطی سخت قرار دارند و نیاز به حفاظت دارند. روکش گالوانیزه، با فراهم کردن لایههای مقاوم و محافظتی بر روی سطح پیچ و مهرهها، از زنگزدگی و خوردگی آنها جلوگیری میکند و عمر مفید آنها را افزایش میدهد. به علاوه، استفاده از روکش گالوانیزه در پیچ و مهرهها، به دلیل ویژگیهای ضد زنگ و مقاومت در برابر عوامل محیطی، اطمینان از عملکرد این قطعات در شرایط مختلف را فراهم میکند.

صنعت ساختمانی

روکش گالوانیزه به عنوان یکی از روشهای مؤثر حفاظتی، در ساخت و ساز ساختمانها استفاده میشود. از جمله کاربردهای رایج آن میتوان به استفاده در تیرآهنها، پشتهای دیوارهای فلزی، پوششهای بلوکهای بتنی و یکپارچه، و سیستمهای سقفی اشاره کرد.

صنعت خودروسازی

در صنعت خودروسازی، روکش گالوانیزه برای پوشش قطعات فلزی از جمله قطعات بدنه، شاسی، و قطعات مختلف داخلی و خارجی خودروها استفاده میشود. این روش به دلیل مقاومت در برابر خوردگی و زنگزدگی، به ماندگاری و عمر مفید خودروها کمک میکند.

صنعت دریایی

در صنایع دریایی، که قطعات فلزی با شرایط سخت محیطی روبرو هستند، استفاده از روکش گالوانیزه بسیار متداول است. قطعاتی مانند پیچ و مهرهها، لولههای دریایی، و سیستمهای فولادی سازههای دریایی از جمله محصولاتی هستند که با این روش پوشش داده میشوند.

صنایع لولهکشی

روکش گالوانیزه برای پوشش لولههای فولادی در صنایع گاز و نفت، آب و فاضلاب، و سیستمهای آبیاری استفاده میشود. این روش به دلیل مقاومت خود در برابر خوردگی و زنگزدگی، میتواند عمر مفید و کیفیت سیستمهای لولهکشی را افزایش دهد.

استفاده گسترده از روکش گالوانیزه در صنایع مختلف نشان از اهمیت و اثربخشی این روش حفاظتی دارد. با توجه به خواص و مزایای آن، استفاده از روکش گالوانیزه در صنایع مختلف به منظور حفاظت و افزایش عمر مفید محصولات فلزی، به یک انتخاب مناسب تبدیل شده است.

نحوه انتخاب مواد و فرآیند گالوانیزه کردن

انتخاب مواد مناسب و انجام صحیح فرآیند گالوانیزه کردن از اهمیت بسیاری برخوردار است تا به بهترین نتایج و حفاظت مطلوب برای فلزات دست یابیم. در این بخش، به بررسی عوامل موثر در انتخاب مواد و فرآیند گالوانیزه کردن میپردازیم:

عوامل موثر در انتخاب مواد

نوع فلزات مورد استفاده و ویژگیهای آنها مانند مقدار تحمل فشار، استحکام و خوردگی از جمله عواملی هستند که در انتخاب مواد تأثیرگذار هستند. برای مثال، فولادهای با مقاومت مکانیکی و خواص ضد خوردگی مناسب، بهترین انتخاب برای استفاده در فرآیند گالوانیزه کردن هستند.

همچنین، ویژگیهای سطحی فلزات نیز باید در نظر گرفته شود. سطحهای صاف و بدون آلودگیهای زیاد، به نتایج بهتری در فرآیند گالوانیزه کردن منجر میشوند.

شرایط اجرایی محیطی مانند دما، رطوبت، و شیمی محیط نیز باید در نظر گرفته شود. برای مثال، در محیطهایی که دارای رطوبت و یا اسیدیته بالا هستند، استفاده از روکش گالوانیزه میتواند انتخاب مناسبی باشد.

هزینه تهیه و اجرای فرآیند گالوانیزه کردن نیز باید در نظر گرفته شود. مقایسه هزینههای مختلف مواد و فرآیندها به کمک بهینهسازی هزینههای مرتبط با تولید و نگهداری کمک میکن.

انتخاب روش مناسب برای انجام فرآیند گالوانیزه کردن نیز از اهمیت بسیاری برخوردار است. روشهای گرم و سرد دارای مزایا و معایب خاصی هستند که باید با توجه به نیازهای مشخص پروژه در نظر گرفته شوند.

همچنین، پارامترهای فرآیندی مانند دما، فشار، و زمان نیز باید به دقت کنترل شوند تا بهترین نتایج برای پوشش گالوانیزه حاصل شود.

معایب و محدودیتهای مرتبط با استفاده از روکش گالوانیزه

در انتخاب مواد و فرآیند گالوانیزه کردن، معایب و محدودیتهای مرتبط نیز باید مدنظر قرار گیرد. به عنوان مثال، برخی از فلزات ممکن است حساسیت به افزایش دما در فرآیند گالوانیزه کردن داشته باشند یا برخی روشها ممکن است نیازمند تجهیزات و پرهیز از محیطهای خطرناک باشند.

روکش گالوانیزه، معمولاً دارای لایههای نسبتاً نازکی است که در برخی موارد ممکن است منجر به آسیبپذیری بیشتر قطعات فلزی در برابر ضربه و سایر خطرات شود.

در صورت خراشیده شدن یا تخریب شدن لایه روکش گالوانیزه، فلز زیرین قابل دیده شدن میشود و ممکن است زنگ بزند. این مسئله به خصوص در مواردی که قطعات در معرض خراش و آسیبهای مکانیکی قرار دارند، مهم است.

در نهایت، انتخاب مواد و فرآیند گالوانیزه کردن باید با توجه به نیازها و محدودیتهای مختلف محیطی و فنی انجام شود تا به بهترین عملکرد و کارایی برسد. با توجه به این موارد و با انجام دقیق فرآیند گالوانیزه کردن و انتخاب مواد مناسب، میتوان به حفاظت و محافظت مطلوب برای فلزات دست یافت و از مزایای این روش حفاظتی به بهترین شکل بهرهمند شد.

نتیجهگیری

در نتیجه، روکش گالوانیزه به عنوان یک روش مؤثر و معتبر در حفاظت از فلزات در برابر خوردگی، زنگزدگی و تأثیرات محیطی شناخته شده است. این روش با ارائه لایههایی از روی و روی+آلومینیوم بر روی سطح فلزات، به ماندگاری و عمر مفید آنها کمک میکند و در نتیجه، هزینههای نگهداری و تعمیرات را کاهش میدهد. علاوه بر این، استفاده از روکش گالوانیزه به دلیل مزایای محیطی خود، مانند کاهش زبالههای صنعتی و افزایش دوباره قابلیت بازیافت، به حفظ محیط زیست کمک میکند. با در نظر گرفتن انواع مختلف فلزات، انتخاب مواد مناسب و اجرای دقیق فرآیند گالوانیزه کردن، این روش را به یک انتخاب مطمئن و اقتصادی برای حفاظت از فلزات تبدیل میکند. به طور کلی، روکش گالوانیزه به عنوان یکی از مهمترین و مؤثرترین روشهای حفاظتی در صنایع مختلف شناخته شده است و نقش بسیار مهمی در افزایش عمر و کیفیت محصولات فلزی دارد.

از اعتماد شما همراهان فروشگاه شهرپیچ بسیار سپاسگزاریم. ما در شهرپیچ آمادهی پاسخگویی به سوالات شما و ارائهی بهترین خدمات هستیم.