روش های نوین پوشش دهی ضدزنگ برای پیچ و مهره ها در محیط های صنعتی

روش های نوین پوشش دهی ضدزنگ برای پیچ و مهره ها؛ دیگه نگران زنگ زدگی نباش!

سلام به همراهان عزیز شهرپیچ. امروز در مورد پوشش ضدزنگ پیچ و مهره صحبت می کنیم؛ موضوعی که شاید در نگاه اول ساده به نظر برسد، اما نقش حیاتی در دوام و ایمنی سازه ها دارد. روش های نوین پوشش دهی ضدزنگ برای پیچ و مهره ها در محیط های صنعتی، دقیقا همان سپری هستند که جلوی زنگ زدگی و کاهش استحکام اتصالات را می گیرند. با ما همراه باشید تا ببینیم چرا انتخاب درست پوشش ضدزنگ می تواند تفاوتی بزرگ میان یک سازه ایمن و یک فاجعه صنعتی رقم بزند.

چرا پوشش ضدزنگ پیچ و مهره اینقدر مهمه؟ (حتی مهم تر از خود پیچ!)

بگذارید رک و پوست کنده بگوییم: در دنیای صنعت، از سکوهای نفتی خلیج فارس گرفته تا برج های بلند تهران، استحکام یک سازه به قوی ترین عنصر آن بستگی ندارد، بلکه به ضعیف ترین اتصال آن وابسته است. و اینجاست که سر و کله پیچ و مهره ها پیدا می شود. این اتصالات کوچک، ستون فقرات هر سازه ای هستند. حالا فرض کنید این ستون فقرات در معرض رطوبت، مواد شیمیایی، یا نمک قرار بگیرد. نتیجه واضح است: زنگ زدگی، خوردگی، کاهش استحکام و در نهایت، فاجعه!

اینجاست که بحث پوشش ضدزنگ پیچ و مهره مطرح می شود. دیگر استفاده از یک پیچ فولادی ساده در محیط های خورنده، خودکشی صنعتی است. علم متالورژی و پوشش دهی هر روز پیشرفت می کند تا راه حل هایی نوین و فوق العاده مقاوم ارائه دهد که عمر سازه ها را چندین برابر می کند. در این مقاله، قرار است نگاهی کاربردی و همه جانبه به این تکنولوژی های پیشرفته بیندازیم و ببینیم کدام روش برای کار شما بهترین انتخاب است.

روش های سنتی پوشش دهی؛ راه و رسم قدیمی ها چطور بود؟

قبل از اینکه به فناوری های نوین بپردازیم، خوب است بدانیم روش های قدیمی چه کارایی داشتند و چرا دیگر برای محیط های صنعتی سخت گیرانه کافی نیستند:

آبکاری گالوانیزه سرد (الکتروپلیتینگ): خوبه ولی کافی نیست!

- توضیح: این روش شامل غوطه ور کردن پیچ ها در محلول الکترولیت حاوی روی است و با عبور جریان برق، یک لایه نازک روی روی سطح قطعه می نشیند.

- کارایی: پوشش حاصل معمولاً نازک (حدود ۵ تا ۱۵ میکرومتر) و براق است. برای محیط های داخلی و کم خطر خوب است، اما به محض اینکه لایه محافظتی خراش ببیند یا در محیط های بسیار خورنده قرار بگیرد، به سرعت از بین می رود.

پوشش های فسفاته و روغن کاری: فقط برای محیط های خیلی آروم!

- توضیح: در این روش، یک لایه تبدیلی شیمیایی (اغلب فسفات روی) روی سطح فلز ایجاد می شود و سپس با روغن یا واکس پوشش داده می شود.

- کارایی: این پوشش بیشتر برای کاهش اصطکاک و آماده سازی سطح برای رنگ آمیزی است و مقاومت در برابر زنگ زدگی آن بسیار پایین است. صرفاً برای نگهداری کوتاه مدت یا محیط های کاملاً خشک مناسب است.

پوشش های نوین ضدزنگ؛ نسل جدید محافظت ها ️

روشهای نوین، به دنبال ایجاد لایه های ضخیم تر، چسبنده تر، مقاوم تر در برابر سایش و با قابلیت محافظت کاتدی (فداکاری) بالاتر هستند.

الف. پوشش گالوانیزه گرم (HDG)؛ قهرمان دیروز و امروز!

Hot Dip Galvanization یکی از قوی ترین و رایج ترین روش های محافظت کاتدی است.

- فرآیند کار: پیچ و مهره ها پس از تمیزکاری، مستقیماً در وان مذاب روی (در دمای حدود ۴۵۰ درجه سانتی گراد) غوطه ور می شوند. این فرآیند باعث می شود روی با فولاد زیرین واکنش داده و آلیاژهایی بسیار سخت و چسبنده از آهن-روی تشکیل شود که توسط یک لایه روی خالص پوشیده شده اند.

- مزایا: ایجاد یک لایه بسیار ضخیم (حداقل ۴۵ تا ۸۵ میکرومتر) و طول عمر فوق العاده (بیش از ۵۰ سال در محیط های معمولی). اگر پوشش آسیب ببیند، روی اطراف، خود را فدا کرده و از فولاد محافظت می کند (محافظت کاتدی).

- معایب: ضخامت زیاد می تواند تلرانس رزوه را تغییر دهد. به همین دلیل، مهره های گالوانیزه گرم معمولاً پس از گالوانیزه شدن، رزوه کاری مجدد می شوند تا به راحتی روی پیچ بسته شوند. همچنین ظاهر آن کدر و خاکستری مات است.

- کاربردها: در هر محیطی که انتظار بالاترین سطح محافظت در فضای باز را دارید: دکل های انتقال برق، سازه های پل ها، نرده ها، و گاردریل های بزرگراه.

ب. پوشش پودری (Powder Coating)؛ رنگ و مقاومت در یک قاب

اگر زیبایی و مقاومت در برابر ضربه برایتان مهم است، پوشش پودری یک انتخاب عالی است.

- فرآیند کار: پودر رزین خشک (پلیاستر، اپوکسی یا هیبرید) با استفاده از تفنگ الکترواستاتیک روی سطح پیچ ها پاشیده می شود. سپس قطعات در کوره حرارت داده می شوند تا پودر ذوب شده و به یک لایه پلیمری یکنواخت، سخت و مقاوم تبدیل شود.

- مزایا: سازگاری با محیط زیست (فاقد حلال های آلی)، تنوع رنگی بسیار بالا، مقاومت مکانیکی عالی در برابر سایش و خراش و ایجاد ظاهری زیبا و صیقلی.

- معایب: برای محافظت در برابر خوردگی باید ضخامت مناسبی داشته باشد، در غیر این صورت به عنوان یک مانع فیزیکی عمل کرده و در صورت آسیب دیدن (مثل ترک خوردن)، خوردگی زیرین به سرعت پیش می رود. پوشش پودری به تنهایی محافظت کاتدی ندارد.

- کاربردها: قطعات خودرو، لوازم خانگی، مبلمان شهری و محیط هایی که علاوه بر مقاومت، به رنگ بندی و زیبایی نیاز دارند.

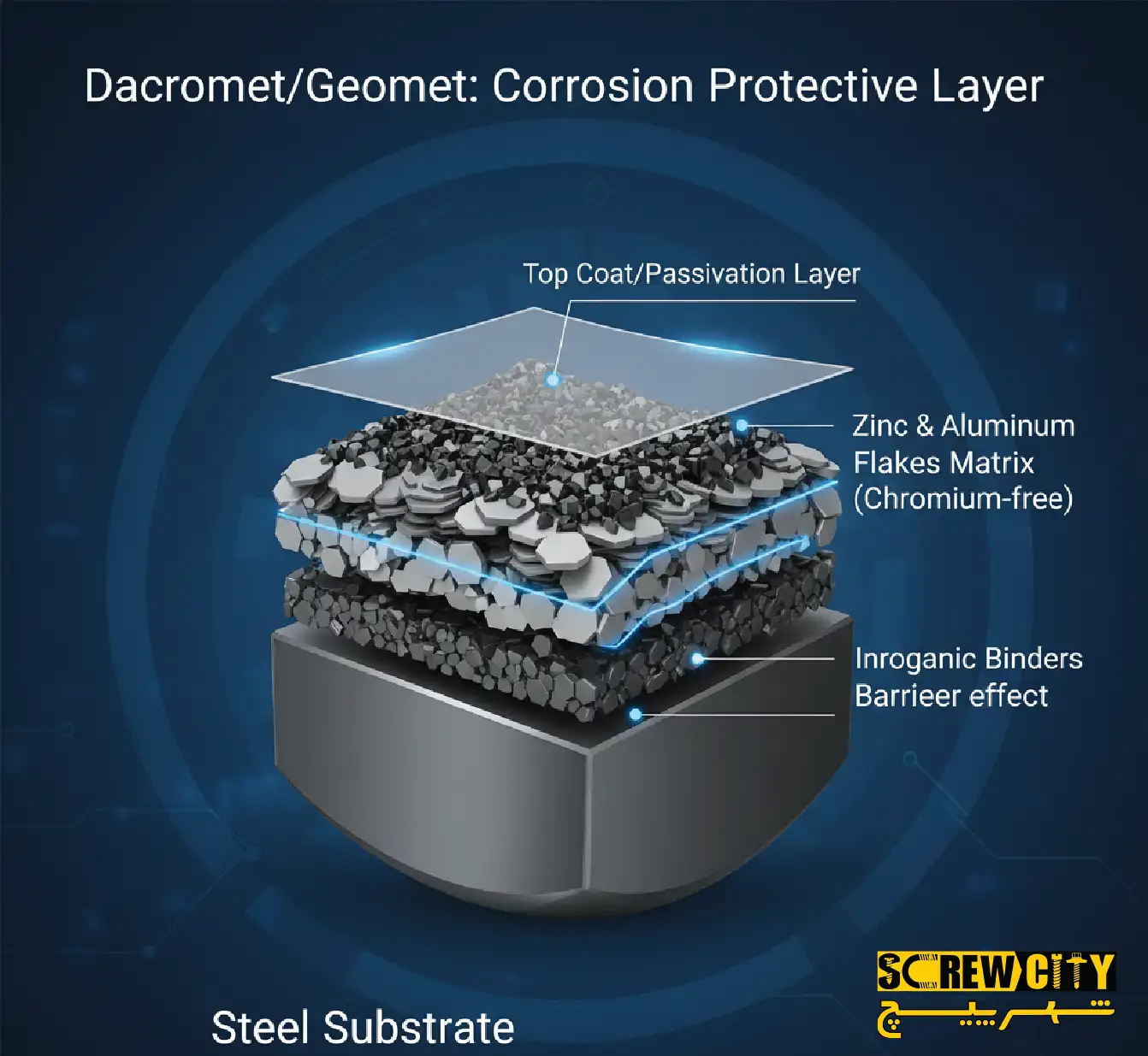

ج. پوشش داکرومات (Dacromet) و ژئومت (Geomet)؛ دوستان محیط زیست

این دو پوشش نوین، انقلابی در محافظت از اتصالات ایجاد کرده اند.

- فرآیند کار: پیچ ها در محلولی آبی حاوی پولک های ریز روی و آلومینیوم (Zinc and Aluminum Flake) غوطه ور و سپس پخته می شوند. این فرآیند یک پوشش بسیار نازک اما با ساختار لایه ای مستحکم ایجاد می کند.

- مزایا: حذف کامل خطر تردی هیدروژنی (مشکلی جدی در گالوانیزه سرد برای فولادهای با استحکام بالا)، مقاومت بسیار بالا در برابر خوردگی و حرارت، و ضخامت کم که تأثیر ناچیزی روی تلرانس رزوه می گذارد. همچنین عاری از کروم شش ظرفیتی (یک ماده شیمیایی مضر) است.

- معایب: نیاز به تجهیزات و فرآیند پیچیده تر، و هزینه پوشش دهی نسبتاً بالاتر از گالوانیزه سرد است.

- کاربردها: صنایع خودروسازی (به ویژه پیچ های حساس موتور و شاسی)، کاربردهای نظامی و سازه هایی که از فولادهای با استحکام بالا استفاده می کنند.

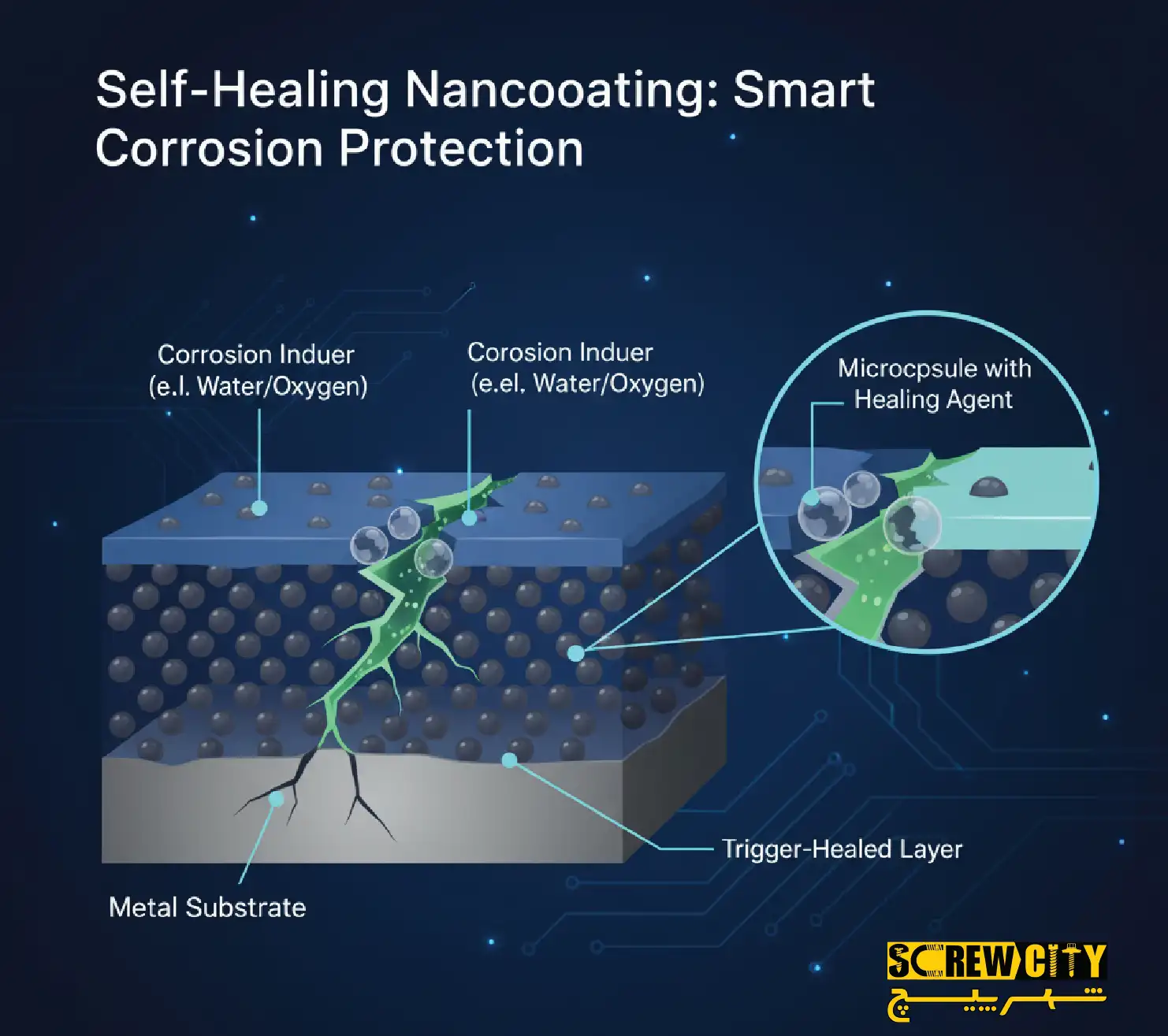

د. نانوپوشش های هوشمند؛ آینده در دستان ذرات ریز (نانو)

جدیدترین تکنولوژی، استفاده از علم نانو برای ایجاد پوشش های چند منظوره است.

نانوپوشش های خود ترمیم شونده (Self-Healing):

- توضیح: این پوشش ها حاوی میکروکپسول های بسیار ریز (نانومتر) هستند که در صورت ایجاد خراش یا ترک، باز شده و ماده فعال ضدخوردگی را آزاد می کنند و در واقع، آسیب را ترمیم می کنند.

- کارایی: این تکنولوژی عمر مفید پوشش را به طور چشمگیری افزایش می دهد و یک لایه محافظتی فوق العاده مقاوم با ضخامت بسیار کم ایجاد می کند.

- مزایا: عملکرد بالا با ضخامت بسیار کم، مقاومت شیمیایی و حرارتی عالی، و ویژگی منحصربه فرد خودترمیمی.

- معایب: در حال حاضر، به دلیل فرآیندهای پیچیده ساخت، هزینه تولید بالاتر و تولید انبوه آن هنوز در مقایسه با روش های سنتی محدودتر است.

- کاربردها: تجهیزات حساس فضایی، صنایع دریایی (آب شور)، و محیط های بسیار خورنده که نیاز به محافظت طولانی مدت دارند.

جدول مقایسه سریع؛ کدوم پوشش برای کار شما بهتره؟ (راهنمای انتخاب)

این جدول یک دید سریع و مهندسی شده برای تصمیم گیری به شما می دهد:

| نوع پوشش | مزیت اصلی | عیب اصلی | ضخامت (میکرومتر) | محیط کاربردی مناسب |

| گالوانیزه گرم (HDG) | محافظت کاتدی قوی، طول عمر بالا | ضخامت زیاد، تأثیر بر رزوه، ظاهر مات | ۴۵ تا ۸۵ | محیط های باز، مرطوب و خورنده شدید (سواحل) |

| پوشش پودری | مقاومت مکانیکی بالا، ظاهر زیبا، سازگار با محیط زیست | عدم محافظت کاتدی، حساسیت به آسیب فیزیکی | ۵۰ تا ۲۰۰ | قطعات خودرو، سازه های معماری با نیاز به رنگ |

| داکرومات/ژئومت | حذف تردی هیدروژنی، مقاومت حرارتی عالی | هزینه بالاتر از آبکاری سرد | ۸ تا ۲۰ | صنایع خودروسازی، فولادهای با استحکام بالا (H.S.S) |

| نانوپوشش ها | کارایی فوق العاده در ضخامت کم، خودترمیمی | هزینه و فناوری پیچیده تولید | کمتر از ۱۰ | صنایع پیشرفته، محیط های بسیار حساس |

| آبکاری سرد (زینک پلیت) | قیمت پایین، ظاهر براق | ضخامت کم، مقاومت پایین در برابر خوردگی | ۵ تا ۱۵ | محیط های داخلی و خشک |

اگه میخوای بیشتر بدونی که پوشش داکرومات چیه و چرا اینقدر محبوب شده و تفاوتش با گالوانیزه گرم چیه، و همینطور بدونی که مقاومت به خوردگی کدوم یکیشون بهتره، پیشنهاد میکنم حتما به مقاله پوشش داکرومات (Dacromet) و گالوانیزه گرم: کدام یک مقاومت بهتری در برابر خوردگی دارد؟ سر بزنی و بخونیش.

سؤالات پرتکرار (FAQ) درباره پوشش ضدزنگ پیچ و مهره

در اینجا به چند سوال کلیدی که معمولاً در مورد پوشش دهی پیچ و مهره ها پرسیده می شود، پاسخ می دهیم:

– بهترین پوشش ضدزنگ برای پیچ و مهره های دریایی چیه؟

در محیط های دریایی که آب شور و رطوبت بسیار بالاست، بهترین انتخاب گالوانیزه گرم (HDG) یا فولاد ضدزنگ (Stainless Steel) است. البته، در مواردی که فولاد ضدزنگ به دلیل قیمت یا مسائل دیگر مورد استفاده نباشد، داکرومات یا نانوپوشش ها گزینه های بسیار عالی با طول عمر بالا هستند.

– پوشش گالوانیزه گرم باعث شل شدن پیچ و مهره نمیشه؟ (مسئله تلرانس)

خود پوشش باعث شل شدن نمی شود، اما ضخامت بالای آن باعث می شود مهره به راحتی روی پیچ بسته نشود. راه حل استاندارد این است که قطر مهره های مخصوص گالوانیزه گرم، قبل از پوشش دهی، کمی بزرگتر در نظر گرفته می شود (Oversize Tapping). به عبارت دیگر، حتماً باید از مهره های گالوانیزه گرم استفاده کنید.

– آیا پوشش پودری برای پیچ هایی که زیاد باز و بسته میشن مناسبه؟

خیر. پوشش پودری یک لایه رنگ سخت است. در اثر باز و بسته شدن مکرر و سایش مکانیکی، این پوشش در ناحیه رزوه از بین می رود و فلز زیرین در معرض خوردگی قرار می گیرد. این پوشش بیشتر برای اتصالات دائمی یا قطعاتی است که حرکت ندارند.

– تردی هیدروژنی چیه و چطور پوشش داکرومات از اون جلوگیری می کنه؟

تردی هیدروژنی (Hydrogen Embrittlement) یک پدیده خطرناک است که در آن اتم های هیدروژن در حین فرآیند آبکاری الکترولیتی (مثل گالوانیزه سرد) به ساختار فولادهای با استحکام بالا نفوذ می کنند و باعث شکنندگی و شکست ناگهانی قطعه تحت بار می شوند. از آنجایی که پوشش داکرومات یک فرآیند غیرالکترولیتی (مکانیکی و پخت حرارتی) است، خطر نفوذ هیدروژن و در نتیجه تردی هیدروژنی را کاملاً حذف می کند.

– چطور بفهمیم کیفیت پوشش ضدزنگ روی پیچ و مهره خوبه؟ (تست سالت اسپری)

معیار اصلی سنجش مقاومت در برابر خوردگی، تست سالت اسپری (Salt Spray Test) است. در این آزمایش، پیچ و مهره ها را در کابینتی حاوی غبار نمک قرار می دهند و زمان لازم برای شروع زنگ زدگی سفید (White Rust) و زنگ زدگی قرمز (Red Rust) را اندازه گیری می کنند. استانداردها (مثل ASTM B117) برای هر پوشش، حداقل ساعت مقاومت در این تست را مشخص کرده اند.

نتیجه گیری؛ انتخاب درست، ضامن عمر سازه شماست.

در نهایت، انتخاب بهترین پوشش ضدزنگ پیچ و مهره یک تصمیم کاملاً مهندسی و اقتصادی است. اگرچه پوشش های نوین مثل داکرومات و نانوپوشش ها عملکردی فوق العاده دارند و برای فولادهای با استحکام بالا ضروری هستند، اما گالوانیزه گرم همچنان یک گزینه قوی و قابل اعتماد برای سازه های بزرگ در محیط های بسیار خورنده باقی مانده است.

نکته کلیدی: همیشه قبل از انتخاب نهایی، شرایط محیطی (رطوبت، شیمیایی، دما)، نیاز به استحکام قطعه پایه و حساسیت به تلرانس رزوه را در نظر بگیرید و با متخصصان پوشش دهی مشورت کنید. این کار کوچک، می تواند شما را از تعمیرات پرهزینه و خطرات جدی در آینده نجات دهد.

شما برای پروژه بعدی خود، کدام یک از این روش های نوین پوشش دهی را انتخاب می کنید؟

very informative articles or reviews at this time.

We’re glad you find our articles informative, thank you!

Great topic and excellent execution.

Thank you!

I must say this article is extremely well written, insightful, and packed with valuable knowledge that shows the author’s deep expertise on the subject, and I truly appreciate the time and effort that has gone into creating such high-quality content because it is not only helpful but also inspiring for readers like me who are always looking for trustworthy resources online. Keep up the good work and write more. i am a follower.

We truly appreciate your wonderful feedback! It means a lot to us to know that our content has resonated with readers like you. Thank you!